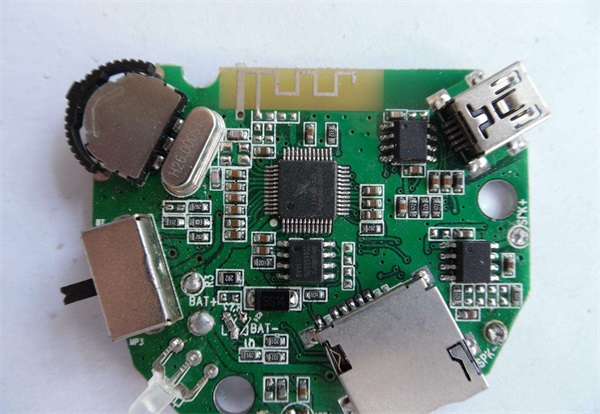

SMT贴片表面贴装工艺分为三步:印刷锡膏——贴装元器件——回流焊接 。

施加焊锡膏:其目的是将适量的焊膏均匀的施加在PCB的焊盘上,以保证贴片元器件与PCB相对应的焊盘在回流焊接时,达到良好的电器连接,并具有足够的机械强度。

贴装元器件:是用贴装机或手工将片式元器件准确的贴装到印好焊膏或贴片胶的PCB表面相应的位置。

回流焊接:是通过重新熔化预先分配到印制板焊盘上的膏装软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

SMT焊接与整个组装工艺流程各个环节都有着密切的关系,一旦出现焊接问题,就会影响产品质量,造成损失。下面SMT贴片机厂家给大家介绍一下关天SMT贴片加工焊接不良的原因和预防措施。

一、 桥联

桥连是指焊锡错误连接两个或多个相邻焊盘,在焊盘之间接触,形成的导电通路。而桥联的发生原因,大多是焊料过量或焊料印刷后严重塌边,或是基板焊区尺寸超差,SMD贴装偏移等引起的,在SOP、QFP电路趋向微细化阶段,桥联会造成电气短路,影响产品使用。

预防措施:

1、基板焊区的尺寸设定要符合设计要求,SMD的贴装位置要在规定的范围内。

2、要防止焊膏印刷时塌边不良,基板布线间隙,阻焊剂的涂敷精度,都必须符合规定要求。

3、制订合适的焊接工艺参数,防止焊机传送带的机械性振动。

二、焊料球

焊料球是指焊接过程中,焊料由于飞溅等原因在电路板的不必要位置形成分散的小球。焊料球的产生多发生在焊接过程中的加热急速而使焊料飞散所致,另外与焊料的印刷错位,塌边、污染等也有关系。

预防措施:

1、按照焊接类型实施相应的预热工艺。

2、按设定的升温工艺进行焊接,避免焊接加热中的过急不良。

3、焊膏的使用要符合要求,无吸湿不良等问题。

三、裂纹

焊接PCB在刚脱离焊区时,由于焊料和被接合件的热膨胀差异,在急冷或急热作用下,因凝固应力或收缩应力的影响,会使SMD产生微裂。焊接后的PCB,在冲切、运输过程中,也必须减少对SMD的冲击应力和弯曲应力。

预防措施:

1、表面帐号装产品在设计时,需要考虑到缩小热膨胀的差距,正确设定加热等条件和冷却条件。

2、选用延展性良好的焊料。

四、拉尖

拉尖是指焊点出现尖端或毛刺。原因是焊料过多,助焊剂少,加热时间过长,焊接时间过长烙铁撤离角度不当造成的。

预防措施:

1、选用适当助焊剂,控制焊料的多少。

2、根据PCB尺寸,是否多层板,元器件多少,有无贴装元器件等设置预热温度。

五、立片问题(曼哈顿现象)

曼哈顿现象是指矩形片式元件的一端焊接在焊盘上,而另一端则翘立的现象。引起这种现象主要原因是元件两端受热不均匀,加热方向不均衡,焊膏熔化有先后以及焊区尺寸,SMD本身形状,润湿性有关。

预防措施:

1、采取合理的预热方式,实现焊接时的均匀加热。

2、减少焊料熔融时对SMD端部产生的表面张力。

3、基板焊区长度的尺寸要设定适当,焊料的印刷厚度尺寸要设定正确。

六、 润湿不良

润湿不良是指焊接过程中焊料和基板焊区,经浸润后不生成金属间的反应,而造成漏焊或少焊故障。其原因大多是焊区表面受到污染,或沾上阻焊剂,或是被接合物表面生成金属化合物层而引起的。

预防措施:

1、执行合适的焊接工艺外,对基板表面和元件表面要做好防污措施。

2、选择合适的焊料,并设定合理的焊接温度与时间。

看了以上的内容,相信大家也已经了解了焊接不良的原因和预防措施,那我们以后在进行SMT焊接工作时一定谨慎,如果出现问题要找出原因然后解决,避免产生不良的后果。